مراحل ساخت فولاد ووتز

در زیر، یک راهنمای گام به گام و واضح برای استفاده در کارگاه ارائه شده است. فرآیند ساخت فولاد ووتز همانطور که توسط آهنگران مدرن بازسازی شده و در باستان شناسی و کپی های آزمایشگاهی مستند شده است.

| # | صحنه | چه اتفاقی می افتد | هدف / نکات کلیدی |

|---|---|---|---|

| 1 | شارژ خام را انتخاب کنید | • ۹۰۰ تا ۱۰۰۰ گرم آهن فرفورژه کم فسفر یا آهن بلومِری < ۰.۰۳٪ P/S • ۱۸۰ تا ۲۲۰ گرم زغال چوب (با بازده تقریباً ۱.۴ تا ۱.۶ درصد کربن) • به اندازه یک بند انگشت شست، خاکستر آهن یا خاکستر گیاهی غنی از V/Mo (≈ 0.02%) • ۳ تا ۵ گرم کوارتز آسیاب شده یا شیشه بطری شکسته به عنوان فلاکس | به پنجره هایپریوتکتوئیدی ۱.۲ تا ۱.۸ درصد کربن برخورد میکند؛ در حین سرد شدن، پینهای V/Mo سمنتیت را ردیابی کنید. |

| 2 | بوته را بسته بندی کنید | لایه لایه آهن ➜ زغال ➜ آهن، روی آن شیشه و یک تکه زغال قرار دهید تا اکسیژن را جذب کند. برای جلوگیری از ایجاد حفره، به آرامی ضربه بزنید. | لایههای روی هم چیده شده، کربوریزاسیون یکنواخت را هنگام ذوب شدن بار تضمین میکنند. wootzsmithforum.com |

| 3 | آببندی و قرار دادن در کوره | با یک درپوش سفالی درپوش را ببندید؛ قسمت بیرونی بوته را با دوغاب خاک رس و خاکستر رنگ کنید. آن را در کوره زغال چوب دفن کنید تا فقط درب آن دیده شود. | یک درزگیر گازبند، کربن را درون خود نگه میدارد و هوایی را که باعث کربنزدایی مذاب میشود، از خود عبور نمیدهد. |

| 4 | ذوب و همگن سازی | کوره را به مدت ۲ تا ۳ ساعت به دمای ۱۱۵۰ تا ۱۲۵۰ درجه سانتیگراد برسانید. تا زمانی که صدای فش فش داخلی متوقف شود (آزمایش مویینگی شیشه)، آن را نگه دارید. | در این نقطه آهن و کربن کاملاً ذوب شدهاند؛ V/Mo در محلول حل میشوند. buffaloriverforge.com |

| 5 | خنک کردن آهسته (مرحله بحرانی) | شعله را خاموش کنید، دهانه کوره را با خاکستر پر کنید و بگذارید بوته به مدت ۸ تا ۱۲ ساعت تا دمای اتاق بماند. | خنکسازی فوقالعاده آهسته، صفحات سمنتیت را در امتداد دندریتها رسوب میدهد - تولد «آبیاری». |

| 6 | اشعار معنی: شکستن جن | به درب ضربه بزنید؛ خاک رس را بشکافید؛ یک «کیک» ۵۰ تا ۸۰ میلیمتری با خطوط شعاعی کمرنگ بردارید. یک سطح کوچک را سوهان بزنید - نیزههای نقرهای را در یک ماتریس خاکستری سوهان بزنید تا نواربندی تأیید شود. | کیکهایی با ترکهای شعاعی یا جزایر گرافیتی حبابدار را رد کنید. |

| 7 | آهنگری در حرارت کم | دوباره تا دمای ۷۸۰ تا ۸۳۰ درجه سانتیگراد (کمی کمتر از دمای Acm) گرم کنید. به آرامی بکوبید و گوی را به شکل میله درآورید؛ هر چند بار که حرارت میدهید، دوباره به دمای کمتر از ۷۵۰ درجه سانتیگراد برگردید. | نوارهای سمنتیت را سالم نگه میدارد؛ آهنگری داغتر > ۹۰۰ درجه سانتیگراد آنها را حل میکند و الگو را از بین میبرد. |

| 8 | نرمالیزه کردن و آنیل کردن | چرخه سهگانه ۸۳۰ درجه سانتیگراد ➜ خنک کردن در هوا تا ۴۰۰ درجه سانتیگراد؛ در نهایت با دمای ۷۰۰ درجه سانتیگراد خیسانده و در کوره خنک کنید. | ماتریس پرلیت را اصلاح میکند، تنش آهنگری را کاهش میدهد. |

| 9 | شکل دادن به تیغه | میله نرمال شده را به شکل چاقو یا شمشیر آهنگری کنید و حرارت را زیر ۸۵۰ درجه سانتیگراد نگه دارید. بعد از هر جلسه آهنگری، آن را سنگزنی کنید. | کشش میله، سمنتیت را به صورت نوارهای پیوستهای دراز میکند که به صورت امواج سیال حکاکی میشوند. |

| 10 | عملیات حرارتی | بسیاری از آهنگران از کوئنچ کامل صرف نظر میکنند و در عوض آن را از دمای ۷۸۰ درجه سانتیگراد در هوا سرد میکنند و سپس در دمای ۲۵۰ درجه سانتیگراد بازپخت میکنند. حدود ۵۵ تا ۶۰ راکول آرسی (سختی ورق فولادی) به دست میآید. | ماتریس هایپریوتکتوئید به همراه سمنتیت، سختی را بدون شکنندگی فراهم میکند. |

| 11 | پرداخت و حکاکی | با درجه زبری ≥ ۱۲۰۰ صیقل دهید؛ به مدت ۶۰ ثانیه در محلول نیتریک ۳٪ (یا ۴ گرم در لیتر FeCl₃) اچ کنید؛ خنثی کنید؛ تکرار کنید تا کنتراست ایجاد شود. با روغن یا موم رنسانس آببندی کنید. | فریت تیره میشود، سمنتیت براق میماند و الگوی "آبکاری شده" اصیلی را آشکار میکند که هرگز با شن و ماسه از بین نمیرود. علمی |

چرا این موضوع امروز اهمیت دارد؟

در حال تولید مثل ووتز سنتی ترکیبی از فلزکاری و صبر است. اگر منحنی خنککننده یا مقدار عناصر کمیاب را از دست بدهید، یا یک تیغه ساده و بیمشخصه یا یک تیغه خرد شده خواهید داشت. با هر قدم محکم بردارید و همان فولاد درخشانی را در دست دارید که جنگجویان از ایران تا شام مسلح میکردند - پیوندی زنده بین علم باستان و هنر چاقوسازی مدرن.

ظرف مخصوص ذوب فلز بار دستور العمل و شار

حرارت دادن ووتزِ در حال کار، مدتها قبل از روشن شدن کوره آغاز میشود - این کار با ترازوی یک تکنسین و تعدادی قراضه که با دقت انتخاب شدهاند، شروع میشود. در زیر ترکیبی که اکثر آهنگران مدرن پس از مطالعه تجزیه و تحلیل شمشهای عتیقه و نمونههای مشابه ورهوون-پندری استفاده میکنند، آمده است.

| جزء | وزن معمول برای ذوب ۱ کیلوگرمی | چرا از آن مهم |

|---|---|---|

| قطعات آهن فرفورژه (یا آهن کم فسفر) را تمیز کنید | ۹۰۰–۱۰۰۰ گرم | فسفر و گوگرد بسیار کمی دارد؛ عدم وجود آنها شمش را از ترک خوردگی کوتاه مدت گرم محافظت میکند. |

| زغال چوب سخت، ریز خرد شده | ۱۸۰ تا ۲۲۰ گرم (حاصل حدود ۱.۴ تا ۱.۶ درصد وزنی کربن) | زغال، کربن را به درون مذاب پخش میکند تا زمانی که در بازه هایپریوتکتوئید ۱.۲ تا ۱.۸ درصد - «نقطه مطلوب» برای تشکیل نوار سمنتیت - تثبیت شود. |

| «ادویه» عناصر کمیاب (ماسه مگنتیت یا خاکستر گیاهی غنی از V/Mo) | ½ قاشق چایخوری - حدود ۲ گرم | تنها ۰.۰۲٪ وانادیوم یا مولیبدن، صفحات سمنتیت را به هم میچسباند تا نازک و موازی بمانند. اگر در این قسمت کم بریزید، طرح کدر میشود؛ اگر بیش از حد اضافه کنید، شمش ترک میخورد. |

| شار: شیشه-بطری شفاف خرد شده یا تراشههای کوارتز | ۳ تا ۵ گرم روی آن پاشیده شود | شیشه زود ذوب میشود و یک حوضچه چسبناک تشکیل میدهد که سرباره را جذب میکند و سطح را از هوا آببندی میکند. همچنین اکسیدهای اضافی را حل میکند و فولادی تمیزتر به جا میگذارد. iforgeiron.com |

| ویفر زغال چوب جاذب اکسیژن | یک تراشه به اندازه انگشت شست، روی شیشه قرار داده شده است | دیر میسوزد و CO تولید میکند که اکسیژن باقیمانده را تصفیه میکند و از کربنزدایی در حین خیساندن در دمای بالا جلوگیری میکند. مجموعهای از فضلفروشیهای بیدریغ |

بسته بندی گلدان

اسمیتها بار الکتریکی - آهن، زغال، آهن، ادویه - را لایه لایه میکنند و در نهایت به روانساز و ویفر زغال میرسانند. کوبیدن سبک، حفرهها را از بین میبرد اما از پودر شدن زغال که میتواند شناور شود و حوضچه سرباره را تنگ کند، جلوگیری میکند. در نهایت، یک درپوش سفالی، بوته را آببندی میکند؛ بسیاری از مکانهای تاریخی، خمیر سفالی اضافی را نشان میدهند که دور درب ریخته شده است، که نشان میدهد ذوبکنندگان به یک دیگ بدون اکسیژن اهمیت میدادند. [آکادمی ملی مهندسی هند]

کاری که شار واقعاً انجام میدهد

در دمای ۱۲۰۰ درجه سانتیگراد، شیشه به صورت مایع در میآید و به رنگ آبی یاقوتی در میآید. روی فلز شناور میماند و:

- تفاله سیلیس و آلومینا را به دام میاندازداین اکسیدهای سبک به جای اینکه در شمش منجمد شوند، به داخل شیشه بالا میروند.

- مذاب را از هوا محافظت میکند- هیچ رسوب جدیدی تشکیل نمیشود، بنابراین کربن در محلول باقی میماند.

- سیلیس را به سرباره اضافه میکند- کاهش چگالی آن به طوری که وقتی بوته با ضربه باز میشود، به راحتی از آن جدا شود.

اسمیتها شیشههای بطری شفاف یا سبز را ترجیح میدهند؛ خردههای قهوهای حاوی اکسید آهن هستند که میتوانند فولاد را گلآلود کنند. برخی وقتی میخواهند فلاکس با نقطه ذوب بالاتر داشته باشند که در طول سرد شدن آهسته دستنخورده باقی بماند، به کوارتز آسیابشده روی میآورند. [bladesmithsforum.com]

آن چند گرم کربن، مقدار کمی V/Mo و کمی شیشه را اضافه کنید، و کوره بقیه کار را انجام میدهد: یک درس فیزیک دوازده ساعته که با یک گوی به اندازه کف دست که با آب شبحوارِ آبپاشی شدهای که هر کلکسیونری آرزوی دیدنش را دارد، به پایان میرسد. فولاد دمشقی ووتز.

کنترل منحنی دمای ذوب و سرمایش

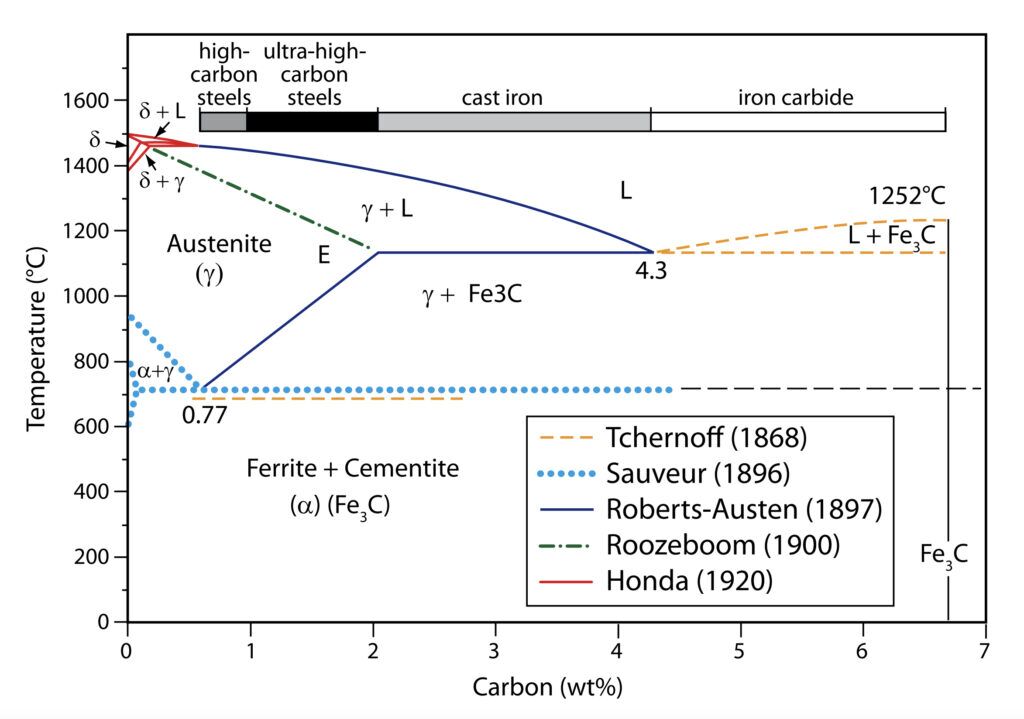

محدوده ذوب. مدلهای ترمودینامیکی و شبیهسازیهای مدرن بر این باورند که بوتهی مهر و موم شده باید به ... برسد. 1200 - 1300 ° C (حدود ۲۲۰۰ تا ۲۴۰۰ درجه فارنهایت) به اندازه کافی طولانی است تا بار آهن-کربن کاملاً مایع شود. بسیاری از آهنگران کوره پروپان یا زغال چوب را به کار میاندازند ≈ ۱۵۹۰ درجه سانتیگراد / ۲۹۰۰ درجه فارنهایت به مدت 20 تا 30 دقیقه، سپس به مدت یک تا دو ساعت در منطقه 1300 درجه سانتیگراد نگه دارید تا حباب زدن متوقف شود و یک کلاهک سرباره شیشهای تشکیل شود. این خیساندن باعث میشود کربن به طور یکنواخت پخش شود و وانادیوم یا مولیبدن قبل از شروع خنک شدن در محلول جامد باشند.

چرا باید سرعتِ هیجان خیلی کم باشد؟ «آبپاشی» افسانهای تنها در صورتی ظاهر میشود که ورقهای سمنتیت زمان کافی برای رشد نازک و منظم داشته باشند. آزمایشهای آزمایشگاهی ورهوون نشان میدهد که اگر شمش خیلی سریع از دمای ۹۰۰ تا ۶۰۰ درجه سانتیگراد سرد شود، نوارهای کاربیدی ناپدید میشوند. ۱ تا ۳ درجه سانتیگراد در دقیقه در آن بازه زمانی ایدهآل است. سرعتهای بالاتر، کربن را در یک توده همگن به دام میاندازند؛ سرعتهای پایینتر از حدود ۱۲ ساعت، کاربیدهای درشت و بلوکی را به وجود میآورند که زیر چکش ترک میخورند.

ترفندهای کاربردی برای کار با کوره

- دفن خاکستر. پس از ذوب، آهنگران دهانهی کوره را میبندند، خاکستر چوب را روی درب کوره میریزند و اجازه میدهند کل تودهی زغال یک شب - اغلب ۸ تا ۱۲ ساعت - از حالت لیکوئیدوس به دمای اتاق برسد.

- نمودارهای رمپ. برخی از آنها از یک پروب ترموکوپل استفاده میکنند: هدف، کاهش دما تا ۱۰۰۰ درجه سانتیگراد در ساعت اول، ۸۰۰ درجه سانتیگراد تا ساعت چهارم و سپس خزیدن در محدوده ۷۰۰ تا ۶۰۰ درجه سانتیگراد است که در آن صفحات سمنتیت ضخیم میشوند.

- بدون پیش نویس های ناگهانی. باز کردن کوره قبل از ۴۰۰ درجه سانتیگراد میتواند به شمش شوک وارد کند و باعث ترکهای شعاعی «عنکبوتی» شود. بوته را تا زمانی که به اندازهای گرم شود که نتوان به آن دست زد، در کوره بگذارید.

نتیجه. اگر آن منحنی را دنبال کنید، یک گوی که با روبانهای سیمانی موازی و محکم تزیین شده است، باز میشود - بوم خام برای طرحهای آبکاری شدهی اصیل. با عجله به سمت خنک شدن بروید، یا یک تودهی بیشکل یا یک کلوچهی خرد شده بیرون میآید. تنظیم صحیح دما، نیمهی آرامِ رسیدن به حقیقت است. فولاد دمشقی ووتزچکش کاری بعداً انجام میشود.

شمشیر آهنگری، آنیل کردن، و الگو وحی

۱ ▸ تثبیت حرارت اولیه

به محض اینکه دمای محفظه به دمای اتاق رسید و پوستههای سطحی آن پاک شد، آهنگر با احتیاط آن را به دمای اتاق میرساند. 780 - 830 ° C- فقط در زیر Acm—برای جلوگیری از حل شدن صفحات سمنتیت تازه تشکیل شده. شمش را به صورت عمودی روی یک سطح کوچک و نرم قرار میدهند و با ضربات سبک به آن ضربه میزنند و آن را به شکل یک میله کوتاه «ورز میدهند». حرارت قرمز کدر، قاعده کار است؛ زرد کاهی از قبل خیلی داغ است. هرگونه آهنگری بالاتر از ≈ ۹۰۰ درجه سانتیگراد، آبیاریای را که ۱۲ ساعت برای رشد آن صرف کردهاید، پاک میکند.

۲ ▸ چرخههای کشش در دمای پایین

پس از هر ضربه چکش، شمش در هوا تا دمای تقریبی ۴۰۰ درجه سانتیگراد خنک میشود، سپس دوباره تا همان پنجره زیر Acm گرم میشود. دو یا سه چرخه از این چرخهها، شمش را به یک بیلت قابل استفاده تبدیل میکند و همزمان صفحات سمنتیت را به نوارهای بلند و موازی تبدیل میکند. از کوئنچ سریع اکیداً اجتناب میشود - شوک حرارتی به علاوه یک شبکه کاربیدی پیوسته برابر با ترکهای عنکبوتی است.

۳ ▸ نرمالسازی

وقتی شمش به ابعاد تقریبی ۱۵ × ۳۵ × ۱۵۰ میلیمتر رسید، نرمالسازی آغاز میشود:

- حرارت دادن به 830 ° C (نارنجی کدر)، به ازای هر میلیمتر ضخامت، یک دقیقه صبر کنید.

- تا دمای ۲۰۰ درجه سانتیگراد در هوا خنک شود.

- دو بار دیگر تکرار کنید و در هر بار عبور، دمای بالا را 20 درجه سانتیگراد کاهش دهید.

این امر تنشهای آهنگری را کاهش داده و ماتریس پرلیت را بدون ذوب کردن ساختار نواری، اصلاح میکند.

۴ ▸ آنیل برای ماشینکاری

خیس خوردن نهایی در 700 ° C به مدت یک ساعت، و به دنبال آن خنک شدن در کوره تا ۴۰۰ درجه سانتیگراد، هرگونه پرلیت سرگردان را کروی میکند و سختی را تا ± ۲۲ HRC کاهش میدهد - به اندازه کافی نرم برای اره نواری کردن شانههای زبانه و پخهای سنگزنی خشن.

۵ ▸ آهنگری تیغه و جداسازی قطعات

شمش آنیل شده دوباره گرم میشود (هنوز زیر ۸۳۰ درجه سانتیگراد) و به شکل چاقو یا شمشیر آهنگری میشود. گرمادهیهای کوتاه، برسکاری مکرر و سطوح چکش ملایم، نواربندی را حفظ میکنند. پس از آهنگری، تیغه تا درجه ۲۲۰ سنگزنی میشود و در حدود ۱ میلیمتر از ضخامت نهایی باقی میماند - یک بار سنگزنی بیش از حد و طرح برای همیشه نازک میشود.

۶ ▸ عملیات حرارتی

بیشتر آهنگران از دمای ۷۸۰ درجه سانتیگراد با هوا خنک میشوند و سپس حدود ۲۵۰ درجه سانتیگراد حرارت داده میشوند و به دمای ... میرسند. ۵۵ تا ۶۰ راکول آر سی- به اندازه کافی سخت که بتواند گاز گرفتن را تحمل کند، اما نه آنقدر شکننده که شبکه سیمانی آن تراشهها را بترکاند.

۷ ▸ پرداخت و حکاکی: کشف بزرگ

| گام | جزئیات | چرا |

|---|---|---|

| لهستانی | با سنباده ۴۰۰ → ۱ ۲۰۰ کار کنید، سپس با یک چرخ نمدی سخت و سرخاب سبز آن را به صورت آینهای درآورید. | سطوح صاف، کنتراست حکاکی را واضح میکنند. |

| حکاکی اولیه | ۳٪ نیتریک در الکل (نیتال) یا ۳ گرم FeCl₃ در هر لیتر آب، ۳۰ تا ۶۰ ثانیه. | فریت تیره میشود؛ سمنتیت نقرهای باقی میماند. |

| شستشو / خنثی کردن | حمام جوش شیرین، سپس آب گرم. | اسید را متوقف میکند، از ایجاد لکههای زیر سطح جلوگیری میکند. |

| کنتراست را بالا ببرید | با سنباده ۲۰۰۰ کمی جلا دهید؛ ۲۰ ثانیه دیگر در آب فرو ببرید؛ تکرار کنید تا موجها ظاهر شوند. | عمق لایههای تیره/روشن، درخشندگی متغیر را چند برابر میکند. |

| مهر | موم رنسانس یا روغن بیخطر برای غذا. | ماتریس پرکربن را در برابر زنگزدگی ناگهانی تثبیت میکند. |

از آنجا که نوارهای سمنتیت به تمام ضخامت تیغه نفوذ میکنند، شکل آبکاری شده ... همیشه بازگشت پس از اتمام مجدد - یک ویژگی بارز فولاد دمشقی (ووتز) واقعینظم دقیق دما در هر مرحله آهنگری و عملیات حرارتی، چیزی است که آن امواج شبحوار را از مرحله بوته تا لبه برش، سالم نگه میدارد.

افسانهای عملکرد: چرا ووتز تیغه ایستاد خارج

مسافران قرون وسطی قسم میخوردند که دمشق شمشیر میتوانست دستمال ابریشمی معلق در هوا را ببرد، سپس کلاهخود آهنی را بدون از دست دادن قدرتش بشکافد. اغراق به کنار، ریختهگری شده در کوره فولاد ووتز واقعاً از اکثر آهنهای براق زمان خود بهتر عمل کرد - و حتی در کنار بسیاری از آلیاژهای قرن بیستم جایگاه خود را حفظ کرده است. دلیلش این است:

- لبه میکرو "اره". لبه تیغه هزاران صفحه سیمانی ۰.۵ میکرومتری را قطع میکند. آزمایشهای سایش CATRA روی یک چاقوی Wootz در حد موزه انجام میشود. ۷۵۰ ضربه TCC، بهتر از فولاد کربنی ساده 1086 و تنها یک قدم عقبتر از فولاد ابزار پرکروم 52100، که تأیید میکند دندههای کاربیدی، عمر برش قابل اندازهگیری را افزایش میدهند.

- سختی جامد بدون نیاز به کوئنچ. حتی در شرایط آهنگری شده، میانگینهای ووتز 55-60 HRC به لطف ماتریس کربنی ۱.۴ درصدیاش - سطحی که اروپاییها در سال ۱۵۰۰ میلادی تنها با سرد کردن خطرناک با آب میتوانستند به آن برسند. آزمایشهای شارپی آزمایشگاهی، انرژی ضربه را حدود ۵ تا ۸ ژول تخمین زدهاند، که برای تحمل ضربات میدان نبرد کافی است، اما همچنان از اکثر شمشیرهای آهنی سختتر است. [آکادمی]

- پرخاشگری لبه، افسانههای مربوط به پرداخت لبه را شکست میدهد. میکروسکوپ مدرن نشان میدهد که لبههای ووتز تیزتر نیستند در ابتدا از زمین خوب 1095، اما آنها احساس تیزتر و طولانیتر، زیرا نوارهای سمنتیت کندتر از فریت فرسایش مییابند و دندانههای ریز را حفظ میکنند.

- تابآوری از یک هسته دو فاز. در زیر نوارهای سخت، یک شبکه نرمتر پرلیت/فریت، ضربه را جذب میکند. روایتهای دورهای از شمشیرهای شمشیری که «مانند کمان» بدون شکستن خم میشوند، احتمالاً از این ساختار دوتایی ناشی میشوند، نه معجونهای انعطافپذیری افسانهای.

- قوام برتر. از آنجا که کربن در یک مذاب مهر و موم شده پخش میشود، شمشهای ووتز با شیمی تقریباً یکنواختی تولید میشدند - بدون درزهای سرد، درزهای سرباره یا نقاط نرمی که تیغههای جوش داده شده را آزار میدادند. یک زرهساز ایرانی قرن چهاردهم میتوانست تا لبه مو سنگزنی کند و مطمئن باشد که در اواسط شارژ خرد نمیشود.

آیا ووتز از تمام سوپرفولادهای مدرن پیشی گرفت؟ خیر. آلیاژهای وانادیوم متالورژی پودر، آن را در نمودارهای استاندارد سایش پشت سر میگذارند. اما در مقایسه با هر چیزی که در میدان نبرد قرون وسطی سهیم بوده، درست است که دمشق ووتز سه ویژگی نادر را ارائه میداد: سختی بالا بدون نیاز به کوئنچ، دندانههای کاربیدی خود تیز شونده، و شکلپذیری کافی برای عبور از یک تیغه سخت. این کیمیاگری - نیمی متالورژی، نیمی عرفان - توضیح میدهد که چرا بازرگانان زمانی برای یک تیغه براق شمش میپرداختند و چرا مجموعهداران هنوز هم به دنبال آبکاری هستند.

اندازه گیری سختی و لبه-نگهداری داده ها

| فولاد و عملیات حرارتی | سختی (HRC) | حفظ لبه CATRA* | آنچه آزمایشات نشان می دهد |

|---|---|---|---|

| پرههای موزه ووتز (خنک شونده با هوا) | 55 - 58 | حدود ۴۵۰ میلیمتر (آزمایش ۴۰ برش) - بهتر از AEB-L/450 با سختی یکسان | نوارهای سمنتیت حتی قبل از کوئنچ، «گاز اولیه» طولانیای ایجاد میکنند. |

| ووتز مدرن، کوئنچ شده با آب +۴۵۰ درجه فارنهایت تمپر | 60 - 61 | ≈ ۷۵۰ میلیمتر — تقریباً مشابه ۵۲۱۰۰ در همان تیراژ | لارین توماس متوجه شد که ورق خام ووتز نواری «از نظر برش کلی با ورق مقوایی ۵۲۱۰۰ مطابقت دارد». |

| ووتز مدرن، بدون حرارت (بدون نیاز به آبکاری) | 67 - 68 | آزمایش نشده (برای چاقو خیلی شکننده است) | نشان میدهد که کربن فوق العاده بالا میتواند به Rc بسیار بالایی برسد، اما برای سرویس باید دوباره آبدیده شود. |

| ۱۰۸۴/۱۵N۲۰ دمشق، آبکاری شده با روغن | 59 - 61 | ≈ ۸۰۰ میلیمتر (الگوی تصادفی) | لمینت کم آلیاژ در آزمایشهای سایش با Wootz برابری میکند یا از آن پیشی میگیرد، در حالی که اعداد ضربه بالاتری را حفظ میکند. |

| طرح نردبانی دمشقی ۱۰۸۴/۱۵N۲۰ | 59 - 61 | ≈ 900 میلی متر | «اثر برش دمشقی»: برشهای نردبانی، لایهها را در امتداد لبه برمیگردانند و 10 تا 15 درصد TCC اضافه میکنند. |

| 1084/15N20 دمشقی، چقرمگی شارپی | - | - | تقریباً ۳۴ فوت-پوند در ۶۰ راکول آرسی - حدود ۴ برابر انرژی ضربه ووتز کوئنچ شده در راکول آرسی مشابه. |

*CATRA TCC = کل میلیمترهای برش مقوای سیلیکای ۵٪ در ۶۰ حرکت؛ اعداد بالاتر = طول عمر بیشتر برش.

کلیدی گرفتن

- سقف سختی: ووتز باستانی در محدوده ۵۵ تا ۵۸ HRC قرار دارد زیرا سختکاری کوئنچ رایج نبوده است؛ سازندگان مدرن میتوانند آن را از ۶۰ HRC عبور دهند، اما چقرمگی به سرعت کاهش مییابد.

- حفظ لبه: سیمانیت نواری به ووتز اجازه میدهد تا برش را تا 52100 امروزی ادامه دهد، اما دمشق کربن ساده (1084/15N20) میتواند پس از عبور لایهها از لبه به صورت نردبانی یا پیچشی، آن را لبهدار کند.

- بده بستان چقرمگی: شبکه پیوسته کاربید در ووتز، اعداد شارپی آن را در مقایسه با دمشق نیکلدار به نصف کاهش میدهد و همین امر توضیح میدهد که چرا آهنگران هنوز هم ورقههای 15N20 را برای چاقوهای سنگین ترجیح میدهند.

این ارقام، افسانهها را در متن قرار میدهند: ووتز واقعاً طول بیشتری نسبت به اکثر فولادهای قدیمی زمان خود برش میداد، اما یک فولاد دمشقی یا مونواستیل کمآلیاژ مدرن و خوشساخت اکنون میتواند با عملکرد اندازهگیریشدهی آن برابری کند یا از آن پیشی بگیرد.